- Важность правильной затяжки ГБЦ

- Порядок затяжки ГБЦ на ВАЗ модели 2108

- Порядок затяжки гбц двигателя 4d56

- День второй.

- День третий.

- Регулировочные данные при сборке дизеля Д-240

- Момент затяжки гбц 4d56

- Порядок затяжки головки цилиндров двигателя МТЗ, повторная регулировка клапанов

- Когда необходимо снимать ГБЦ

- Порядок затяжки ГБЦ д 240

- Схема затяжки гбц д 240

- Наши фото

- Установка прокладки ГБЦ д 240

- Ремонтные размеры коленвала Д-240, 243, 245

- Номинальные размеры вкладышей подшипников коленвала МТЗ

- Ремонт поршневой группы двигателя Д-240/243.

- Снятие ГБЦ – ключевые моменты

- Тюнинг двигателя 4B11T

- Ralliart Stage 2

- Ремонтопригодность

Важность правильной затяжки ГБЦ

Головка блока удерживается на картере болтами, которые равномерно распределяют усилие сжатия деталей, предотвращая разрушение прокладки раскаленными газами. Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

При превышении момента затяжки происходит деформация болта и резьбы, нарезанной в теле блока. Из-за растяжения стержня соединительной детали нарушается равномерность сопряжения плоскостей головки и блока, что приводит к пробою прокладки потоком газов. Аналогичная проблема возникает, если затянуть болты крепления головки цилиндров к блоку с недостаточным усилием.

Порядок затяжки ГБЦ на ВАЗ модели 2108

Наконец, расскажем о тонкостях правильной затяжки. Когда головка блока поставлена на место, заверните все болты пальцами и непременно до отказа. Делать это позволительно в любом удобном порядке – важно не сместить ГБЦ и прокладку.

Для следующего этапа работы понадобится динамометрический ключ.

Станьте сбоку от машины так, чтобы кабина оказалась по левую руку от вас, и действуйте в указанной последовательности.

Правильный момент затяжки на первом этапе составляет от 3,5 до 4,1 кгс·м. По второму кругу показатель повышается до 10,5-11,5 кгс·м. Теперь остается затянуть 11-й болт. Для него нормативным усилием будет от 3,5 кгс·м до 4.

Далее обождите минут 20 и, соблюдая порядок, поверните все крепежи на 90 градусов, а потом повторите это действие еще раз. После соберите двигатель и проверьте его работоспособность.

https://youtube.com/watch?v=W_o0PPiSAOw%3Ffeature%3Doembed

Порядок затяжки гбц двигателя 4d56

Попытки определить место течи антифриза заставили нас изрядно потрудиться, причем со слов мастера ОЖ у меня не просто текла, а «хлестала». Начали изучать машину сверху и снизу, освещая себе путь, по-возможности, переноской.

Ну чтож. Бросаем прощальный взгляд на мокрое днище и перебираемся в подкапотное пространство. Далее практически все работы выполняются именно там.

Для начала пытаемся прикинуть, можно ли обойтись без снятия коллекторов. Воздушный фильтр вместе со шлангами на турбину снимаем для удобства в работе. Как потом окажется, этот шаг будет совсем не лишним. Турбокомпрессор защищаем от пыли и грязи чистыми тряпочками (см. фото).

Мда. Так просто добраться до этой трубки не получится. Ну чтож, собравшись с силами приступаем к углубленному изучению трубочек, шлангчиков, того, как все это связано, чем крепится, как это снимать и потом не запутаться.

Как бы нам не хотелось, но снимать оба коллектора все-же придется. Для начала отвинчиваем термозащиту. Обращаю внимание, что последняя крепится еще и снизу, так что два болта придется отвинчивать лежа под машиной.

Термозащита снята, пытаемся разглядеть заветную трубку с новых ракурсов. Удается это только при помощи фотоаппарата, поскольку глазом туда не подлезть. Трубка вся в масле, да и вообще задняя часть двигателя представляет собой грустное зрелище.

Фото 16. Далее откручиваю выпускной коллектор, хотя лучше начать со впуска

Чтобы не было заморочек со шлангами, идущими от/к турбине я не стал их полностью снимать. Отсоединил только шланг, идущий к ТНВД на корректор по давлению наддува, но его сложно перепутать с чем-либо еще.

Итак, теперь путь к трубке открыт! Остается слить из системы ОЖ и демонтировать ее. Сразу хочу сказать, что даже отвинтив два болта крепления трубки придется повозиться, чтобы извлечь ее с родного места. Мне пришлось снимать насос и потерять при этом еще литра два антифриза, который тек с блока на землю. При сборке двигателя я первым делом завел трубку на место, вставил ее в насос и закрепил болтами, и только после этого привинтил насос к блоку цилиндров. Запомните этот момент! Смотрим мои мучения до Фото 24.

Итак, не прошло и полгода, как трубка оказалась в пределах досягаемости. Сняв трубку и насухо протерев ее от грязи, масла и всего остального я внимательно осмотрел ее и убедился в ее целостности. Начинаем размышлять. Если текла не трубка, то что?Больше никаких магистралей ОЖ в тех краях нет, шланги к печке были сухими, по ним тоже течь не могло. Прощупав ГБЦ со стороны, прилегающей к стенке моторного отсека, я обнаружил какую-то круглую заглушку. Про то, что могла течь прокладка ГБЦ, даже мысли не было. Поскольку заглушку, не сняв головку, увидеть было невозможно, начинаю прикидывать как снять ГБЦ.

Фото 25. Трубка снята, но проблема не в ней. Вечер перестает быть скучным

День второй.

Теперь снимаем прокладку и констатируем факт. Хорошо еще, что антифриз вытекал наружу, а не в цилиндр, хотя, наверное, так и должно быть? Ведь давление в цилиндре высокое, наверняка просекало газами. Жаль что не догадался протестировать двигатель до разбора на наличие пузырьков в ОЖ при прогазовке.

Обратите внимание на повреждение прокладки со стороны цилиндра. Не знаю, как так могло получиться. Возможно при установке прокладки мастера повредили ее, а может она просто прогорела со временем.

Подготавливаем поверхность блока цилиндров. Счищаем (аккуратно!) старые прокладки, точнее то, что от них осталось. Это касается и прокладки впускного и выпускного коллектора.

Гайки сняты, снимаем крышку подшипника и аккуратно вытаскиваем вкладыши. Все готово! Выталкиваем шатун наверх. Что, не выходит? Хе-хе. Вот и у меня не вышло. Снова смотрим фото 30. Помните про буртик? Вот в него-то и упирается поршень своими кольцами.

Пока есть время крепим ту самую трубку, с которой все и началось. Удобнее все это делать при снятой ГБЦ. Заодно подсоединяем к ней шланги ОЖ и меняем хомутики на новые.

День третий.

При установке клапанов и распредвала с коромыслами обнаружилась трещина между впускным и выпускным клапаном третьего цилинда. Так выглядят последствия перегрева двигателя. Оказывается, между клапанами проходит полость, по которой бежит ОЖ и, соответственно, охлаждает головку. Существует методика, называемая «завтуливанием» (от слова «втулка»), позволяющая эксплуатировать такие головки дальше. Суть в следующем: к этим полостям есть доступ через технологические заглушки. Их вывинчивают, а в полости запрессовывают втулки-трубочки. Таким образом ОЖ течет теперь внутри трубок и трещина ни на что не влияет. Эту работу делал токарь. По одному цилиндру не завтуливают, поэтому он сделал сразу все 4 цилиндра. Данная операция обошлась мне еще в 2500 руб. Теперь трещины не страшны! Примечание: Был на разборке, спросил ради интереса сколько стоит б/у ГБЦ от 4D56, мне ответили «12000 руб.» А когда я сказал что у меня головка завтуленная торговец «обрадовал», что такие головки долго не ходят. Однако мастер, который делал завтуливание, говорил что у него самого Делика с таким дизелем и он с ремонтированной головкой ездит уже 3 года без проблем. Вот и думайте кто прав :-).

— А где мужик тут был, с утра мне головку шлифовал? — А никого нет. Завтра приходи, с утра. — Как с утра?! Мне сегодня нужно! — Ну тогда сходи во-о-он в те мастерские, у них когда-то тоже были шлифовальные станки, авось еще работают.

Резюме Как говорится, не боги горшки обжигают. Если руки растут от плеч, а не ниже, то вполне по силам выполнить такую работу ОДНОМУ и БЕЗ ЯМЫ, т. е. на стоянке под открытым небом. Но это при условии, что есть желание возитсья со своим конем, и вы убеждены, что лучше вас никто вашу машину не сделает.

Регулировочные данные при сборке дизеля Д-240

Поршень при нахождении в ВМТ не должен выступать выше поверхности блока более чем на 0,5 мм. После установки поршневой группы и крышек шатунных подшипников устанавливают масляный насос, его нагнетательные и всасывающие трубопроводы и закрывают поддон картера.

Прокладку картера с двух сторон смазывают графитной пастой (40% графитного порошка и 60% дизельного масла) или герметиком «Эластосил 137-83»; в цилиндры заливают по 30—50 г дизельного масла. Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

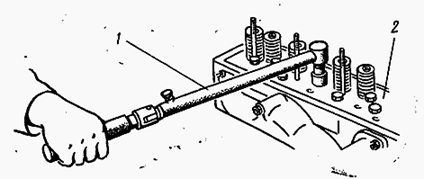

Болты крепления головки затягивают динамометрическим ключом (рис. 2.1.45) в определенной последовательности (рис. 2.1.46) в два — три приема. Затем устанавливают штанги и оси коромысел в сборе с коромыслами.

Рис. 2.1.45. Затяжка болтов крепления головки цилиндров Д-240

1 — динамометрический ключ; 2 — головка цилиндров

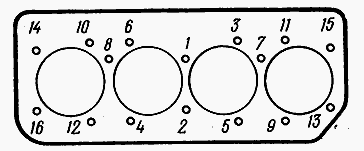

Рис. 2.1.46. Порядок затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров Д-243 трактора МТЗ-82 производите по окончании обкатки и через 1000 часов работы на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

После проверки затяжки болтов крепления головки блока цилиндров двигателя МТЗ-82 установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

ВИДЕО Как пользоваться шкалой динамометрического ключа.

Трактор МТЗ 82 Регулировка клапанов с протяжкой головки цилиндров

Момент затяжки гбц 4d56

Установку пружин клапанов и манжет клапана рекомендуется производить с помощью специального приспособления и оправки, показанных на рисунке 2 и 3.

Прокладки головки цилиндров должны быть смазаны с двух сторон графитовой пастой, состоящей из 60 % моторного масла и 40 % графита (по массе). На металлические окантовки отверстий под гильзы должны быть надеты фторопластовые кольца.

Штанги толкателей следует установить в отверстия головок цилиндров так, чтобы наконечники штанг вошли в углубления толкателей.

При установке клапанного механизма сферы регулировочных винтов должны быть совмещены с наконечниками штанг.

Гайки шпилек и болты крепления клапанного механизма должны быть затянуты до отказа.

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеле должен быть:

– впускные клапаны – 0,2 +0,05 мм;

– выпускные клапаны – 0,45-0,05 мм.

Регулировку надо производить в следующей последовательности:

провернуть коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулировать зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора).

Затем повернуть коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулировать зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустить контргайку винта на коромысле регулируемого клапана (рис. 5) и, поворачивая винт, установить необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора надо затянуть контргайку.

По окончании регулировки зазора в клапанах поставить колпак крышки головки цилиндров.

Проверку затяжки болтов крепления головки цилиндров нужно производить после обкатки и через каждые 40тыс. км пробега на прогретом дизеле.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а так же после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазоры клапанов нужно проверять при температуре не более 60°С.

Основоположник серии двигатель Т поставлен на конвейер в 1970 году. Обладал достаточно высокой на то время мощностью (86 л.с.) при объеме 1,5 л. Система питания топливом – карбюратор.

Имеет несколько разновидностей. Устанавливался на автомобили Toyota:

Параллельно с 1970 года производился двигатель 2Т. Он имел больший объем за счет увеличенного на 5 мм диаметра цилиндров. Предназначался для работы в паре с МКПП и АКПП. Различные модификации 2Т нашли применение в легковых, грузовых и спортивных моделях автомобилей.

Двигатель 2ТЭтот силовой агрегат стал базовой моделью для разработки хорошо известного 4А. От своего предшественника отличался увеличенным на 5 мм диаметром цилиндра. Новшество позволило увеличить объем двигателя до 1,6 л. Изготовлялся в нескольких модификациях (с двухвальной ГБЦ, с двумя карбюраторами, различной степенью сжатия). Максимальная мощность некоторых моделей доходила до 115 л.с. Двигатель способен работать с МКПП и АКПП.

Кроме Toyota он устанавливался на Daihatsu Charmant и Daihatsu Delta Wide TB10.

12Т. Основная отличительная особенность – он конструировался для работы на обедненной смеси. Производился до 1983 года. Имеет несколько модификаций, что позволяло его использовать в широкой линейке автомобилей Toyota:

Так же, как и предшественник устанавливался на Daihatsu Charmant A40 и Daihatsu Delta Wide Wagon TB11G.

Яркий след в японском моторостроении оставил 2T-G. Изготовлялся в модификации DOHC (имел два распредвала в ГБЦ) и с два карбюратора. Алюминиевые головки отливались компанией Yamaha. Мощность лежала в пределах 110-125 л.с. Для спортивных версий автомобилей его мощность доводилась до 170 л.с. при степени сжатия 12.

С 1970 по 1983 годы этот двигатель устанавливался всего лишь на 4 модели Toyota:

Необходимо отметить, что в большинстве моделей автомобилей двигатель 2T-G постепенно заменялся на 4A-GE.

В 1977 году на конвейер поставлен более мощный силовой агрегат 3T. Его объем достигал 1770 куб. см. Он разрабатывался под экологический стандарт выхлопных газов, поэтому работал на обедненной смеси. Результатом явилась не большая мощность. Она варьировалась в пределах 70-105 л.с. в зависимости от модификации двигателя.

Установка силового агрегата 3Т осуществлялась на автомобили Toyota:

Двигатель 13Т производился с 1977 по 1982 год. Его объем и мощность были такими же, как и у предшественника. Основное отличие состояло в установке двухкамерного карбюратора. Мотор имел несколько модификаций и устанавливался на автомобили Toyota:

Дополнительно ставился на Daihatsu Delta Wide Wagon TB15G.

3T-GTE. Отличается наличием двух свечей зажигания на цилиндр и наличием системы EFI. На двигателе установлен турбонаддув. Это нововведение позволило увеличить мощность агрегата до 160 л.с. Начиная с мая 1983 года устанавливаемая турбина охлаждается водой. Двойные цепи на приводе ГРМ заметно повысили ресурс работы мотора.

Двигатель 3T-GTE c 1988 года ставился на автомобили Toyota:

Двигатель 4T-GTE обладает более существенными различиями в сравнении с рассмотренными. Увеличенный на 0,5 см диаметр цилиндра в отличие от 3Т позволил увеличить объем до 1793 куб. см. и снимать мощность 180 л.с. Оснащение турбокомпрессором, системой электронного впрыска топлива и двумя свечами зажигания сделали возможным поднять ее до 600 л.с. Такие двигатели устанавливались на спортивные машины.

Двигатель 4T-GTEСиловой агрегат 4T-GTE в обычном исполнении устанавливался на автомобили Toyota:

Кроме перечисленных этим двигателем оснащался гоночный автомобиль Формулы-1 Eagle Mk i.

Порядок затяжки головки цилиндров двигателя МТЗ, повторная регулировка клапанов

Тракторные двигатели МТЗ оснащаются съемной головкой, которая устанавливается на блоке цилиндров и крепится болтами. От корректности установки деталей и соблюдения момента затяжки ГБЦ МТЗ зависит надежность работы силового агрегата. При прорыве выхлопных газов или охлаждающей жидкости снижается мощность, разрушаются компоненты поршневой группы и газораспределительного механизма мотора.

Когда необходимо снимать ГБЦ

На автомашинах, сошедших с конвейера Волжского автозавода, вне зависимости от того, сколько клапанов имеет силовой агрегат и какой привод (задний или передний) используется, затяжку осуществляют после разборки блока цилиндров. Как отмечалось выше, обычно демонтаж головки нужен для замены прокладки, ресурс которой составляет 60 000 или максимум 80 000 километрам пробега. Приход в негодность уплотняющего элемента серьезно влияет на работу двигателя, и потому машиной до ремонта лучше не пользоваться.

Нередко прокладка изнашивается в промежутке между коммуникациями, по которым циркулирует смазка и охлаждающая жидкость (ОЖ). В результате происходит смешивание столь разных составов и их обоюдное загрязнение. Как следствие – оба они в заметной мере утрачивают эксплуатационную пригодность. Для данной поломки характерны следующие признаки:

- масло становится жиже (иногда происходит падение или повышение уровня);

- тосол приобретает буроватый оттенок.

Ремонт в этой ситуации нужен безотлагательный.

Еще одна проблема, часто встречаемая на 8-клапанных ВАЗ-2108, – протечка на участке между системой подачи ОЖ и камерой сгорания. Это происходит в таких случаях:

- недостаточный момент затяжки;

- неравномерная закрутка болтов;

- заводской брак прокладки.

Независимо от причины, в охладительный контур направляется воздух, что приводит к разогреву тосола. Очевидным признаком неприятности является сильное бурление жидкости в распределительном бачке.

Крайне редко наблюдается повреждение прокладки на участке между цилиндрами. Если это произошло, то происходит снижение компрессии, что ведет к нестабильной работе мотора.

Часто подобные проблемы возникают через непродолжительное время после замены прокладки ГБЦ. Автовладельцы в этом случае тратят немало сил, пытаясь отыскать причину, и даже подумать не могут, что виноват именно названный уплотнительный элемент либо неправильно сделанная затяжка болтов головки. Потому знающие мастера рекомендуют в первую очередь проверить, герметичен ли стык между ГБЦ и блоком. Если на корпусе мотора появляются характерные потеки в районе головки, то дальше искать не имеет смысла.

Порядок затяжки ГБЦ д 240

Порядок затяжки предусматривает в какой очередности должен затягиваться каждый болт головки блока цилиндров предоставлен в виде следующей схемы

Схема затяжки гбц д 240

После того как головка полностью затянута устанавливаются коромысла и производится регулировка клапанов. Подробно регулировка клапанов описана в этой статье.

Наши фото

Таким образом сборку двигателя я начал после обеда 3-го дня. Установил прокладку, поставил головку, накинул все 18 болтов, крепящих ее, установил ремень ГРМ. Дай, думаю, попробую прокрутить коленвал, пока не собрал все. Начал крутить — ну точно, блин! Так и знал что поршень встретит клапан! Снова вспомнил чью-то маму, кажется того самого шлифовальщика. Снова снимаю все 18 болтов, снимаю головку (аккуратно, дабы не повредить прокладку!), убираю прокладку и, взвалив ГБЦ на плечо снова топаю к мастерам. Дорога до них- с километр, вес на плече — ого-го, пока шел все вспоминал шлифовальщика. Видать поэтому-то когда я добрался до мастерской обнаружил там только бабушку, сметающую стружку со станков и наводящую в цехе порядок. Почуял, видать, что я иду и свалил домой 🙂

Уже в потьмах заливаю в двигатель масло, лезу вниз проверить не течет ли где. Наступает черед антифриза. Пробку сливную не забыли завернуть? Молодцы. Ну, вроде все. А! Еще интеркулер остался! Ну тут вообще все с закрытыми глазами :-). Среди ночи разбудите любого паджеровода — расскажет сколько фишек и какие трубочки отсоединить чтобы снять его.

Настает решающий момент, к которому шли три дня. Ключ на старт! Протяжка! Продувка! «Поехали!» (с) Гагарин Сначала прокручиваем двигатель без зажигания, убеждаемся что все крутится как положено. Теперь «зажигаем». Двигатель заводится и работает неравномерно, проваливается, чихает и кашляет, из трубы — черный дым коромыслом.

Если возникли вопросы — обращайтесь на мыло semaau.ru

Установка прокладки ГБЦ д 240

Перед установкой прокладки необходимо тщательно очистить поверхности головки и блока цилиндров. От грязи и возможных остатков старой прокладки. Очищать поверхности лучше при помощи ножа. Он не повредит поверхности. Нельзя этого делать наждачной бумагой и тем более лепестковыми кругами. После их применения поверхности придут в негодность. Их необходимо будет фрезеровать. Даже незначительные углубления приведут к прорыву газов. А наждаком и даже металлической щеткой на болгарке их очень легко сделать.

В сучае если на двигателе установлена турбина. Требуется устанавливать фторопластовые кольца.

Турбина создает повышенное давление в камере сгорания. В результате чего увеличивается температура сжимаемого воздуха и его количество. Увеличивается и температура горения топлива в камере сгорания. Фторопластовые кольца выдерживают повышенные температуры. И защищают металлические части прокладки от прогорания.

Ставятся они очень просто. Наружные кромки колец имеют углубление. Его необходимо расширить. Получится паз. Этот паз устанавливается в прокладку по кругу. Лишний конец кольца обрезается.

Ремонтные размеры коленвала Д-240, 243, 245

Диаметр шейки вала, мм. коренной / шатунной 1Н — 75.25-0,083-0,101 / 68,25-0,077-0,096 2Н — 75.00-0,083-0,101 / 68,00-0,077-0,096

Номинальные размеры вкладышей подшипников коленвала МТЗ

Правка коленчатого вала трактора МТЗ в процессе механической обработки не допускается. Допускается правка после накатки галтелей и после закалки ТВЧ. Стрела прогиба вала во время правки должна быть не более 1 мм.

Вкладыши шатунных подшипников должны быть подобраны в соответствии с размерами шеек вала. Вкладыши должны сидеть в “постелях” шатунов и крышек с натягом от 0,22 до 0,080 мм.

При шлифовании шатунных шеек необходимо сохранять первоначальные радиусы кривошипа (62,5±0,04 мм) и галтелей (4мм).

Перед сборкой каждый коленчатый вал должен быть проверен на магнитном или ультразвуковом дефектоскопе на отсутствие микро и макротрещин; а также проверен на соответствие подобранного комплекта вкладышей коренных подшипников размеру коренных шеек.

Механические повреждения (риски, вмятины, забоины и др.) на шейках и вкладышах коренных подшипников не допускаются.

Коренные шейки, вкладыши и гнезда подшипников надо протереть салфеткой и продуть сжатым воздухом.

Крышки коренных подшипников должны плотно входить в гнезда блока. Перестановка и перевертывание крышек коренных подшипников не допускаются.

Разукомплектовка вкладышей коренных подшипников не допускается. Вкладыши должны быть установлены в соответствующие гнезда блока цилиндров.

Коренные шейки и вкладыши перед укладкой коленчатого вала Д-243, 240, 245 надо смазать моторным маслом.

Упорные полукольца, устанавливаемые на стенки постели пятой коренной опоры и крышки подшипника, должны быть подобраны так, чтобы продольный люфт коленчатого вала после затяжки болтов коренных подшипников составлял 0.14. 0.37 мм.

Сухари клапанного механизма должны выступать над плоскостью шайбы на 0,5. 2,0 мм;

В комплект на один дизель надо подбирать поршни, шатуны и поршневые пальцы одинаковой весовой группы, разновес шатунов в комплекте с поршнями не должен превышать 30 г.

Коренные и шатунные шейки и вкладыши подшипников изготавливаются двух номинальных размеров.

Номинальные размеры шеек коленвала Д-245, 243, 240

Диаметр шейки вала, мм коренной / шатунной

Номинальные размеры вкладышей подшипников коленвала МТЗ

Внутренний диаметр вкладыша, мм

коренной шейки / шатунной шейки

БН1 — 75,25-0,033-0,010 / 68,25 +0,025-0,010;

БН2 — 75.00-0,033-0,010 / 68,00 +0,025-0,010;

Коленчатые валы, шатунные и коренные шейки которых изготовлены по размеру второго номинала, имеют на первой щеке дополнительное обозначение: 2К — коренные шейки второго номинала; 2Ш — шатунные шейки второго номинала; 2КШ — шатунные и коренные шейки второго номинала.

Ремонтные размеры шеек коленвала Д-240, 243, 245

Д1 — 74,75-0,083-0101 / 67.75-0,077-0,096

Р1 — 74.50-0,083-0,101 / 67,50-0,077-0,096

Д2 — 74,25-0,083-0101 / 67.25-0,077-0,096

Р2 — 74.00-0,083-0,101 / 67,00-0,077-0,096

Д3 — 73,75-0,083-0101 / 66.75-0,077-0,096

Р3 — 73.50-0,083-0,101 / 66,50-0,077-0,096

Д4 — 73,25-0,083-0101 / 66.25-0,077-0,096

Р4 — 73.00-0,083-0,101 / 66,00-0,077-0,096

Момент затяжки болтов крепления коренных подшипников должен быть 200. 220 Нм. При этом вал должен плавно, без заеданий, проворачиваться моментом не более 3 Нм.

При проверке затяжки болтов крепления крышек коренных подшипников на доворачивание величина крутящего момента не должна превышать 240 Нм.

Трещины и выкрашивание рабочей поверхности зубьев венца маховика трактора МТЗ не допускаются.

Уменьшение длины зубьев венца (без длины фаски) допускается до 16 мм (длина зубьев нового венца — 18 мм).

Износ зубьев венца маховика допускается до толщины 3,2 мм при высоте установки штангензубомера 2,40 мм (толщина зуба нового венца соответствует 4.73-0,28-0,38 мм).

Венец маховика перед напрессовкой необходимо нагреть до температуры 195. 200 С. Посадочные места маховика и венца не должны иметь забоин и заусенцев. Допускается зазор в сопряжении между торцовой поверхностью венца и маховика не более 0,5 мм в одном месте на дуге не более 60°.

Маховик Д-245, 243, 240 с венцом балансировать динамически в сборе с предварительно уравновешенным коленчатым валом путем сверления отверстий.

Если необходимо заменить передний подшипник первичного вала коробки передач, то перед снятием маховика с вала подшипник следует выпрессовать с помощью винтового съемника мод. И 803.16.000 или, сняв маховик, выпрессовать подшипник с помощью ударного съемника мод. 2476.

Установив захваты на торцы колец подшипника, их раздвигают резьбовым упором 3, а затем, при ударе груза в упор вала 5, выпрессовывают подшипник.

Поверхность маховика, сопряженная с поверхностью ведомого диска сцепления, шлифуется. Шероховатость поверхности должна быть не ниже Rа 1,0.

После ремонта коленчатого вала, а также устанавливаемого на него маховика, сцепления или шкива необходимо провести их балансировку.

Динамическую балансировку деталей, устанавливаемых на коленчатый вал МТЗ (маховик, шкив, коленчатого вала, нажимной и ведомый диски сцепления), проводить на станках мод. МС-970 или ПБМ-4. Менее точная статическая балансировка этих деталей производится на станках 40У-314.

Балансировку коленвала, а также вместе с установленным на него маховиком и сцеплением следует проводить в динамическом режиме с грузами на шатунных шейках, заменяющими шатунно-поршневую группу на шатунной шейке.

Балансировочный груз состоит из двух одинаковых полуколец, соединенных двумя болтами, изготовленными из стали 40Х (ГОСТ 4543-71), с твердостью 35. 40 HRCэ.

Наружная, внутренняя поверхности определенных диаметров и торцы груза окончательно обрабатываются после соединения полуколец болтами. Внутренний диаметр груза равен D+0,025+0,010 мм, где D — диаметр шатунной шейки.

Смещение осей болтов относительно торцов и внутреннего диаметра груза должно быть не более 0,05 мм.

Болты должны быть одинаковой массы. Груз подгоняется по массе при уменьшении наружного диаметра с точностью +1 г и балансируется статически на оправке с точностью 2 г/см так, чтобы центр тяжести груза находился на оси груза и на середине его ширины.

После этого на наружную поверхность наносятся риски для обеспечения сборки полуколец в одном положении.

Масса грузов для балансировки коленвала Д-245, 243, 240 без пробок, с маховиком и сцеплением в сборе для шатунных шеек номинальных и ремонтных размеров подбирается в соответствии с рекомендациями ОГК ПО ММЗ.

Динамическая балансировка коленчатого к/вала с маховиком и сцеплением в сборе осуществляется относительно крайних коренных шеек при сверлении отверстий диаметром 15 мм (на глубину не более 15 мм, при расстоянии между ними не менее 5 мм) на расстоянии 184 мм от оси вала в незакрытых кожухом сцепления сегментах рабочей поверхности маховика или при сверлении отверстий в бобышках под пружинами нажимного диска сцепления.

Остаточный дисбаланс со стороны сцепления (маховика) должен быть не более 70 г/см.

Перед балансировкой на каждую шатунную шейку крепится груз, а ведомый диск сцепления центрируется относительно внутреннего диаметра подшипника на фланце с помощью первичного вала коробки передач или специальной оправки.

Картер сцепления (для дизелей автомобильных модификаций) монтируется на блок с помощью двух установочных штифтов, запрессованных в торец блока. При замене картер сцепления размещается на центрирующих штифтах и закрепляется болтами, момент затяжки 80. 100 Нм.

Поверхности картера сцепления, сопрягаемые с блоком цилиндров и с коробкой передач, могут иметь допуск плоскостности 0,15 мм.

Диаметр отверстий для болтов задней опоры дизеля должен быть в пределах 20,00. 20,28 мм. При превышении этих значений, допускается развертывание отверстий и установка втулок.

Допуск параллельности торцовых поверхностей картеров, сопрягаемых с блоком цилиндров дизеля и коробкой передач, составляет 0,05 мм на длине 100 мм.

Соосность отверстия, по которому центрируется коробка передач с осью коленчатого вала, и перпендикулярность оси коленчатого вала проверяется после установки вала.

Проверка ведется с помощью приспособления, укрепленного на фланце. Допуск радиального биения внутренней поверхности отверстия и торца картера сцепления относительно оси к/вала составляет 0,1 мм.

Перед сборкой каждый коленчатый вал должен быть проверен на магнитном или ультразвуковом дефектоскопе на отсутствие микро и макротрещин; а также на соответствие подобранного комплекта вкладышей коренных подшипников размеру коренных шеек.

Механические повреждения (риски, вмятины, забоины и др.) на шейках коленчатого вала и вкладышах коренных подшипников не допускаются.

Раскомплектовка вкладышей коренных подшипников не допускается.

Коренные шейки и вкладыши перед укладкой коленчатого вала надо смазать моторным маслом.

Коренные и шатунные шейки и вкладыши подшипников коленчатого вала изготовляются двух номинальных размеров.

Номинальные размеры шеек коленчатого вала.

Ремонт поршневой группы двигателя Д-240/243.

В процессе ремонта детали поршневой группы трактора МТЗ-80, МТЗ-82 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами.

Если диагностические параметры достигли значений, превышающих допустимые, то дизель Д-240/243 разбирают. Для проведения технической экспертизы деталей снимают головку цилиндров и поддон картера.

Если после снятия головки на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора МТЗ-80, МТЗ-82 и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников, извлекают поршни в сборе с шатунами из гильз цилиндров.

Среди деталей поршневой группы поршневой группы двигателей Д-240/243 трактора МТЗ-80, МТЗ-82 износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров (рис. 1, 2).

Диаметр гильзы замеряют в месте наибольшего износа верхнего пояса гильзы сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна.

Гильзу Д-240/243 трактора МТЗ-80, МТЗ-82 заменяют при износе ее рабочей поверхности более 0,4 мм на диаметр или при овальности и конусности, превышающих 0,06 мм. Диаметр юбки поршня измеряют в плоскости, перпендикулярной к отверстию под поршневой палец.

Кроме диаметра юбки, у поршня контролируют зазоры по высоте между канавками поршня и поршневыми кольцами. Если зазор между канавкой поршня и новым поршневым кольцом превышает допустимый размер, поршень заменяют.

Рис. 1. Взаимное расположение деталей блока цилиндров Д-240/243 трактора МТЗ-80, МТЗ-82

1 — блок цилиндров; 2 — болт; 3 — рым-болт; 4, 10, 14 — прокладки; 5 — корпус сальника; 6 — задний лист дизеля; 7 — опора картера; 8 — крышки; 9 — крышка коренного подшипника; 11 — щит; 12 — крышка шестерен; 13 — опора; 15 — втулки; 16 — пробка; 17 — гильза цилиндра; 18 — кольца гильзы

Рис. 2. Взаимное расположение деталей шатунн-поршневой группы Д-240/243 трактора МТЗ-80, МТЗ-82

1 — поршень; 2 — поршневые кольца; 3 — поршневой палец; 4 — втулка верхней головки шатуна; 5 — шатун; 6 — коренной вкладыш; 7 — маховик; 8 — крышка шатуна; 9 — вкладыш шатуна; 10 — коленчатый вал; 11 — противовес; 12 — болт

Основные показатели поршневой группы Д-240/243 трактора МТЗ-80, МТЗ-82

Зазор между юбкой поршня и гильзой цилиндра, мм: номинальный — 0,18—0,20 / допустимый — 0,26

Зазор в замке поршневых колец, мм: номинальный — 0,40—0,80 / допустимый — 4,0

Зазор по высоте между канавкой поршня и поршневым кольцом, мм:

— номинальный для компрессионных колец — 0,08—0,12 / для маслосъемных колец — 0,05—0,09 — допустимый — 0,30

При ремонте трактора МТЗ-80, МТЗ-82 поршневую группу Д-240/243 в сборе заменяют, если зазор (разность диаметров) между юбкой поршня и гильзой превышает допустимое значение. Гильзы из блока выпрессовывают специальным съемником.

Если диаметры гильзы и поршня в пределах нормы, рекомендуется выпрессовать гильзу из блока, повернуть ее вокруг оси на 90°, так как гильза и поршень более всего изнашиваются в плоскости качания шатуна, и вновь запрессовать гильзу в блок.

Поршневые кольца Д-240/243 трактора МТЗ-80, МТЗ-82 заменяют, если зазор в замке кольца превышает допустимое значение при установке кольца в неизношенную верхнюю часть гильзы.

Перед оборкой поршневой группы проверяют параметры поршневого пальца, шатуна и состояние втулки верхней головки шатуна. Втулку заменяют при увеличении диаметра отверстия под поршневой палец или ослаблении посадки в верхней головке шатуна.

Поршневой палец и втулку верхней головки шатуна Д-240/243 трактора МТЗ-80, МТЗ-82 заменяют при зазоре между пальцем и втулкой более 0,06 мм. Палец заменяют при овальности и конусности более 0,02 мм.

Изгиб и скручивание шатуна проверяют на приборе. При сборке шатуна в его верхнюю головку вначале запрессовывают втулку.

Чтобы подогнать отверстие втулки верхней головки шатуна под поршневой палец, его обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием втулки верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала Д-240/243 трактора МТЗ-80, МТЗ-82 изготовлены с высокой точностью. Необходимый диаметральный зазор при неизменной постели подшипника обеспечивается соответствующим и диаметрами шеек коленчатого вала.

Поэтому вкладыши при ремонте дизеля заменяют без каких-либо подгоночных операций и только попарно.

Не допускаются: замена одного вкладыша из пары; опиливание или шабрение стыков вкладышей либо крышек подшипников; установка прокладок между вкладышами и постелью, между крышкой и шатуном. При замене размерная группа вкладышей должна соответствовать размерной группе шеек коленчатого вала.

После ремонта перед установкой новых деталей поршневой группы Д-240/243 трактора МТЗ-80, МТЗ-82 их подбирают по размерным группам. Гильзы цилиндров сортируют на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки в нижней части. Поршни и гильзы цилиндров, устанавливаемые на один дизель, должны быть одной размерной группы.

Размерные группы цилиндров и поршней дизеля Д-240/243 трактора МТЗ-80, МТЗ-82

Обозначение размерной группы / Диаметр гильзы цилиндра, мм / Диаметр юбки поршня в нижней части по наибольшему измерению, мм

М — 110,00—110,02 / 109.88—109,90

С — 110,02—110,04 / 109.90—109,92

Б — 110,04—110,06 / 109,92—109,94

Обозначение размерных групп нанесено на нерабочем верхнем торце гильзы и на днище поршня Д-240/243 трактора МТЗ-80, МТЗ-82. Перед установкой гильзы в блок резиновые уплотнения заменяют. Гильзу устанавливают, нанося легкие удары молотком по ступенчатой оправке.

Если гильза входит в блок туго, то для ее запрессовки используют специальное винтовое приспособление. По окончаний запрессовки намеряют выступание бурта гильзы над поверхностью блока индикатором. Выступание бурта должно быть в пределах 0,065— 0,165 мм.

В случае утопания гильз допускается установка медных прокладок под бурт гильзы. При подборе поршней обращают внимание на размерные группы поршневых пальцев; их внутренняя поверхность и бобышка поршня маркированы краской.

Поршни и поршневые пальцы Д-240/243 трактора МТЗ-80, МТЗ-82 подбирают одной размерной группы, что подтверждается одинаковой маркировкой. Поршневой палец запрессовывают в поршень, предварительно нагрев поршень в масле до температуры 70—80° С.

Разность между массами шатунов в сборе с поршнями, устанавливаемых на один дизель Д-240/243 трактора МТЗ-80, МТЗ-82, не должна превышать 15 г.

Упругость поршневых колец проверяют на специальном приспособлении. При зазоре в замках, равном 0,3—6,6 мм, упругость колец не должна превышать: первого (верхнего) — 60—82 Н, второго и третьего — 58—78 Н.

Поршневые кольца на поршень Д-240/243 трактора МТЗ-80, МТЗ-82 устанавливают в определенном порядке с использованием приспособления, которое предохраняет кольца от случайных поломок.

Кольца, установленные в канавки поршня, должны свободно перемещаться при поворачивании поршня и утопать в канавках под действием собственной массы.

Замки первого и третьего поршневых колец Д-240/243 трактора МТЗ-80, МТЗ-82 располагают в канавках поршня под углом 180° относительно замков второго и четвертого колец.

Поршень в сборе с кольцами и шатуном обильно смазывают дизельным маслом и посредством конусной оправки устанавливают в гильзу цилиндра, слегка постукивая по днищу поршня рукояткой молотка. Болты шатунных подшипников затягивают динамометрическим ключом в два — три приема.

Регулировочные данные при сборке двигателя Д-240/243 трактора МТЗ-80, МТЗ-82

Момент окончательной затяжки гаек крепления головки цилиндров, Нм — 150—170

Момент затяжки шатунных подшипников, Нм — 140—160

Зазор между стержнем клапана и бойком коромысла (тепловой зазор) на холодном дизеле, мм — 0,25—0,30. Поршень при нахождении в ВМТ не должен выступать выше поверхности блока более чем на 0,5 мм.

После ремонта и установки поршневой группы Д-240/243 трактора МТЗ-80, МТЗ-82 и крышек шатунных подшипников устанавливают масляный насос, его нагнетательные и всасывающие трубопроводы и закрывают поддон картера.

Прокладку картера с двух сторон смазывают графитной пастой или герметиком; в цилиндры заливают по 30—50 г дизельного масла. Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

Болты крепления головки блока Д-240/243 трактора МТЗ-80, МТЗ-82 затягивают динамометрическим ключом в определенной последовательности в два — три приема. Затем устанавливают штанги и оси коромысел в сборе с коромыслами.

Момент затяжки гаек крепления головки цилиндров и тепловые зазоры в клапанном механизме должны соответствовать регулировочным данным при сборке дизеля Д-240/243.

Снятие ГБЦ – ключевые моменты

Теперь наступил черед ГБЦ. Первым делом торцевым ключом соответствующего размера демонтируйте ее кожух. Снятые гайки и шайбы сложите так, чтобы не потерять. Кроме того, чтобы получить доступ к головке, необходимо отсоединить и цепь ГРМ. Осторожно ослабьте натяжитель и снимете его вовсе после того, как открутите шестеренку. Чтобы цепь не соскочила с последней, ее стягивают любой мягкой проволокой.

После демонтажа вала уберите с ГБЦ шланг подачи горючего и выпускной коллектор. На этом моменте останавливаться не будем – здесь все просто.

Теперь отвинтите болты головки – их 11 штук (один – в левом нижнем углу на отдельном «ухе»). Если крышка прилипла к прокладке, то аккуратно сорвите ее с места, используя в качестве рычага длинную отвертку (опирайте ее на патрубок, выходящий на коллектор).

Тюнинг двигателя 4B11T

Увеличить мощность на своем Эво Х очень легко, достаточно поставить холодный впуск, удалить катализатор, заменить шатунные болты на ARP или поставить нормальные Н-образные шатуны, купить буст контроллер и настроить блок управления. Это даст 370+ л.с. Можно оставить стоковые шатуны, но их обрыв будет делом времени.Добавьте насос вроде DW65C, форсунки 1000 сс, блоу-офф, маслопомойку, выхлопную систему диаметром 76 мм и настройтесь. Вы получите около 400 лошадей на маховике. Это оптимальное сочетание скорости и надежности, так ездит большинство Evolution 10.Получить больше мощности вам поможет Garrett GTX3071R с хорошим тюнинговым коллектором, большим интеркулером, патрубками 3.5 дюйма, с насосом вроде AEM 320 lph. Также будут нужны валы Cosworth MX1 и клапанные пружины, форсунки 1300 сс, топливная рейка AEM, шпильки ARP. После настройки, такой мотор легко покажет 400+ л.с. на колесах.Можно поставить GTX3076R и надуть 500+ лошадей на колесах. Стоковые поршни и блок держат эту мощность и даже больше, но для надежности лучше перейти на ковку, нормально подготовить ГБЦ, — сделать как полагается.

Ralliart Stage 2

Добавить мощности мотору Lancer Ralliart X можно заменив фильтр на K&N, убрать катализатор или поставить безкатовый выхлоп на 76 мм трубе и прошить мозг. Это даст около 300 л.с. и динамику на уровне стокового Evolution X.Если этого мало, тогда нужно переделывать под этот самый Эво, заменив впуск на такой же от Evo X вместе с интеркулером, с пайпингами, с масляным кулером, с турбиной TD05H и с коллектором. Впуск заметно отличается и придется его полностью переделывать или сразу ставить тюнинговый холодный впуск. Выпуск также требует доработки либо, опять же, ставить сразу безкатовый диаметром 76 мм.После переделки можно пойти по пути тюнинга Evo 4B11T: холодный впуск, 76 мм выхлоп, шатунные болты ARP, буст контроллер и прошивка. Со всем этим ваш Раллиарт поедет как большинство Эвиков на чип-выхлопе.

Ремонтопригодность

Капитальный ремонт двигателя Toyota освоен многими автосервисами. Полная замена ЦПГ и навесного оборудования приводят вышедший из строя двигатель к первоначальным параметрам.

Гильзовка блока цилиндров на автосервисе. Гильза, охлажденная в жидком азотеМногие неисправности автолюбители устраняют своими руками. С запчастями проблем не возникает. Некоторые из них взаимозаменяемы с другими марками двигателей. Например, бензонасос для 13Т подходит от двигателя серии Y. А электронный коммутатор и катушка зажигания – от ВАЗ 08/09.

Таким образом можно смело утверждать, что ДВС серии Т ремонтопригодны.

В заключение необходимо отметить, что на какой бы автомобиль не ставился двигатель Т, он всегда подтверждает японское качество и долговечность при соблюдении правил эксплуатации.

Устал платить за штрафы? Выход есть! Забудьте о штрафах с камер! Абсолютно легальная новинка — Глушилка камер ГИБДД, скрывает ваши номера от камер, которые стоят по всем городам.